Полимерные соединительные детали

Технология изготовления полимерных труб

и соединительных деталей

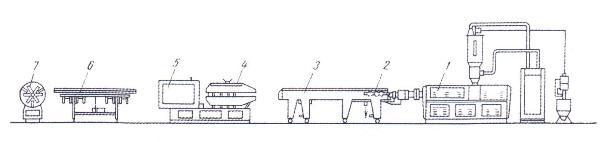

Изготовление всех термопластичных труб, в том числе металлопластиковых, полипропиленовых и армированных полипропиленовых производится на трубных линиях. Принципиальный вид и отдельные составляющие элементы такой линии показаны на рисунке 1.

Рис. 1. Принципиальная классическая схема технологической линии по производству полимерных труб методом экструзии: 1 — смеситель компонентов, 2 — загрузочное устройство, 3 — экструдер, 4 — экструзионная головка, 5 — калибровочное устройство, 6 — охлаждающая ванна, 7 — тянущее устройство, 8 — маркировочное устройство, 9 — наматывающее устройство — барабан; применяется при выпуске труб бухтами; 10 — отрезное устройство; применяется при выпуске труб отрезками.

Трубы из термопластов изготавливают на специальных машинах — экструдерах, методом экструзии — непрерывным выдавливанием вязкотекучего полимера через его рабочую, выходную часть — головку, имеющую кольцевую щель, которая непосредственно и образует трубу.

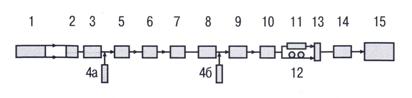

Полностью технологическая схема по изготовлению металлополимерных труб и последовательность операций выглядят таким образом:

- 1 — приемка сырья — полиэтиленовые гранулы, алюминиевая лента, клеящий состав и др., складирование исходных материалов,

- 2 — дозирование и смешивание компонентов,

- 3 — экструзия полиэтиленового внутреннего слоя трубы(5-й слой на рис. 2),

- 4а — экструзия клеящего состава (4-й слой) на наружную поверхность изготовленной полиэтиленовой трубы,

- 5 — формование плоской алюминиевой ленты в цилиндрическую оболочку (3-й слой), вплотную охватывающую без нахлеста предыдущие выполненные 2 слоя (другие изготовители производят формование оболочки с перекрытием — нахлестом — ленты),

- 6 — продольная (по образующей) сварка встык краев алюминиевой оболочки,

- 7 — контроль качества сварного шва,

- 8 — индукционный нагрев полученного изделия,

- 4б — экструзия клеящего состава (2-й слой) на наружную поверхность алюминиевой оболочки,

- 9 — экструзия полиэтиленового наружного (1-ого) слоя трубы,

- 10 — охлаждение готового изделия и маркировка трубы,

- 11 - резка трубы на мерные отрезки, либо - 12,

- 12 — намотка трубы в бухты,

- 13 — контроль на герметичность,

- 14 — упаковка трубы,

- 15 — складирование готовой продукции.

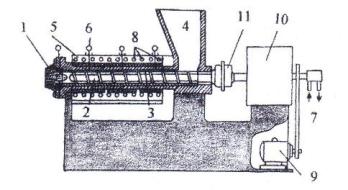

Рабочим органом экструдера, рис. 3, является вращающийся червяк (шнек), обычно с постепенно уменьшающимся к выходу диаметром винтового канала. Исходное сырье в виде гранул захватывается червяком и продвигаясь в зазоре между внутренней стенкой корпуса экструдера и каналом червяка, сжимается (давление достигает 15 — 50 МПа), разогревается, пластицируется и гомогенезируется. Тепло, необходимое для разогрева и пластикации, подводится от электронагревателей, установленных на корпусе экструдера, а также выделяется вследствие интенсивного деформирования полимера и трения его о стенки корпуса и червяка.

Рис. 3. Схема червячного экструдера: 1 — экструзионная головка, 2 — винтовой червячный вал, шнек, 3 — втулка шнека, 4 — загрузочный бункер, 5 — электронагреватели, 6 — термопары для контроля температуры, 7 — подача и отвод циркуляционной охлаждающей воды, 8 — каналы для водяного охлаждения, 9 — электродвигатель, 10 — редуктор, 11 — эластичная муфта.

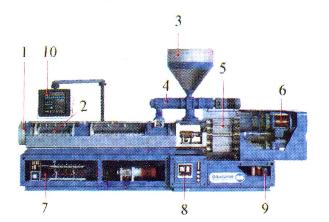

Рис. 4. Внешний вид современного экструдера: 1 — экструзионная головка, 2 — двойной червячный вал, 3 — загрузочный бункер, 4 — дозатор, 5 — редукторная вариационная система, 6 — асинхронный электродвигатель, 7 — емкость водяного охлаждения, 8 — блок термоконтроля зон нагрева расплава по длине червячного вала, 9 — насос системы смазки, 10 — пульт управления.

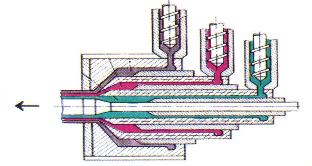

Экструзионные головки конструктивно разработаны в многочисленных вариантах приема поступивших в них компонентов и выхода расплава композиционной массы полимера, при которых может быть изготовлена однородная по материалу труба, также труба из двух (трех) материалов, различаемых, например, по цвету или свойствам, технологический процесс, при котором одновременно экструдируются два или более компонентов полимерной массы, называется соэкструзия (со - extrusion) и одна из возможных схем такого процесса представлена на рис. 4.